Tube à ailettes en forme de T|Tube à ailettes basses plié en U

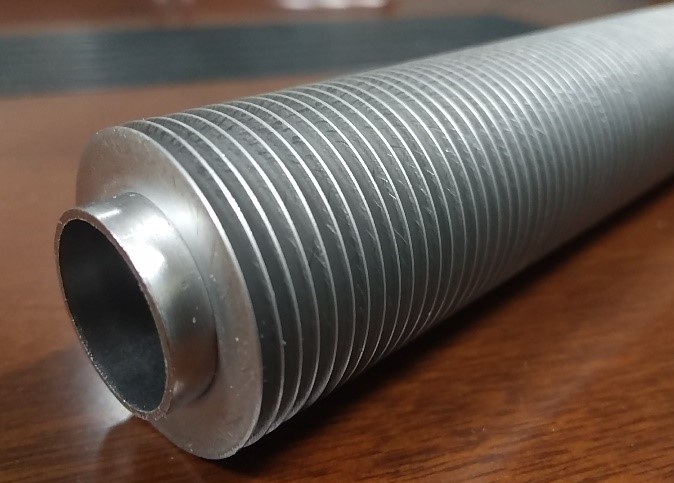

Le tube à ailettes en T est un tube d’échange de chaleur efficace formé par le processus de laminage d’un tube nu.

Le tube à ailettes en forme de T est un tube déchange de chaleur efficace formé par le processus de laminage dun tube lumineux. Sa caractéristique structurelle est la formation dune série de tunnels annulaires en spirale en forme de T sur la surface extérieure du tube. Lorsque le milieu extérieur est chauffé, une série de noyaux de bulles se forment dans les tunnels. En raison de létat de chauffage autour de la cavité du tunnel, les noyaux de bulles se dilatent rapidement, remplissant la cavité. Le chauffage continu augmente la pression à lintérieur de la bulle, la faisant séjecter rapidement de la surface du tube à travers de fines fissures. Lorsque la bulle est éjectée, elle porte une force de rinçage importante et génère une certaine pression négative locale, provoquant lécoulement du liquide environnant à basse température dans le tunnel en forme de T, formant une ébullition continue. Cette méthode débullition, en une unité de temps, évacue beaucoup plus de chaleur par unité de surface par rapport à un tube lumineux, ce qui confère à ce type de tube une capacité de transfert de chaleur débullition élevée. Larticle fournit des informations détaillées sur les progrès de la recherche, les principes de fonctionnement, les caractéristiques, les mécanismes de transfert de chaleur et les applications des tubes à ailettes en forme de T.

Tube à ailettes en forme de T Table des matières

1. Introduction

2. Progrès de la recherche sur les tubes à ailettes en forme de T

3. Principes des tubes à ailettes en T

4. Caractéristiques des tubes à ailettes en T

5. Mécanismes de transfert de chaleur des tubes à ailettes en T

6. Applications des tubes à ailettes en T

7. Développement et application des rebouilleurs à tubes à ailettes en T

Introduction aux tubes à ailettes en forme de T

Français Depuis linvention du tube à ailettes en T par la société allemande Wieland-Worke en 1978, des chercheurs nationaux et internationaux ont commencé à rechercher les performances améliorées de transfert de chaleur et de traitement mécanique des tubes à ailettes en T. En Chine, les tubes à ailettes en T ont été étendus aux applications dans les domaines du raffinage et de la pétrochimie. Des tests dapplication industrielle des rebouilleurs ont été menés dans lunité dalkylation de la raffinerie et de lusine chimique générale de Changling, ainsi que dans lunité de désulfuration de la Luoyang Chemical Engineering Company. Les résultats de production et dexploitation montrent que par rapport aux rebouilleurs à tubes légers, les rebouilleurs à tubes à ailettes en T économisent non seulement plus de 30 % de la surface déchange de chaleur, mais présentent également une excellente flexibilité opérationnelle. Dans des conditions de surcharge de production de 33 %, ils maintiennent une efficacité de transfert de chaleur élevée et un fonctionnement stable.

Progrès de la recherche sur les tubes à ailettes en forme de T

Le tube à ailettes en forme de T , inventé pour la première fois en Allemagne de lOuest en 1978 (connu sous le nom de tube Gewa-T ou simplement tube T), est lune des quatre principales surfaces débullition améliorées au niveau international. Il améliore considérablement le coefficient de transfert de chaleur débullition et la charge thermique critique par rapport aux tubes légers. Ses performances de transfert de chaleur sont proches ou supérieures à celles des tubes en E, et il présente lavantage dun traitement facile par rapport aux autres surfaces améliorées, attirant lattention de nombreux chercheurs.

Cependant, à lexception des recherches de lUniversité de Chongqing sur le transfert de chaleur par ébullition des surfaces planes en forme de T traitées par découpe au fil, il ny a eu aucun rapport dautres unités sur le développement des tubes en T au niveau national. Par conséquent, un développement et des recherches en temps opportun sur les tubes en T sont nécessaires.

Les recherches sur les tubes en T rapportées jusquà présent se sont principalement concentrées sur la comparaison des performances de transfert de chaleur de plusieurs surfaces améliorées. Les résultats expérimentaux montrent que le coefficient de transfert de chaleur débullition des tubes en T est 2 à 5 fois plus élevé que celui des tubes lumineux. En ce qui concerne le mécanisme de transfert de chaleur amélioré du tube, des discussions préliminaires ont été menées par Stephan, K. et dautres, suggérant que la structure en forme de T des ailettes limite léchappement efficace des bulles générées dans les tunnels entre les ailettes. Cela provoque le déplacement des bulles vers le haut le long du tunnel pendant lequel elles entrent en contact plus fréquemment avec la paroi intérieure du tunnel, favorisant ainsi le transfert de chaleur, connu sous le nom d"hypothèse de croissance de la longueur de contact". Cependant, il ne sagit que dune hypothèse qualitative et intuitive sans analyse plus approfondie du mouvement des fluides dans et hors des tunnels. Les études expérimentales de Marco, PJ et dautres indiquent également que le mouvement de vapeur-liquide dans et hors du tunnel affecte grandement ses performances de transfert de chaleur. Leurs expériences ont également révélé que, comme dautres surfaces débullition, les tubes en T présentent une anomalie de différence de température significative (phénomène de retard débullition) pendant lébullition initiale. Il est évident que lexistence dun phénomène de retard aura une incidence considérable sur les performances de la surface améliorée. Une étude détaillée du phénomène de retard peut fournir des données de référence importantes pour la conception et le fonctionnement des échangeurs de chaleur à tubes améliorés.

Principe des tubes à ailettes en T

The T-shaped finned tube is an efficient heat exchange tube formed by the rolling process of a light tube. Its structural feature is the formation of a series of spiral annular T-shaped tunnels on the outer surface of the tube. When the outer medium is heated, a series of bubble nuclei form in the tunnels. As these nuclei are heated from all sides within the tunnel cavity, they rapidly expand, filling the cavity. Continuous heating causes a rapid increase in pressure inside the bubbles, prompting them to rapidly spray out through fine cracks on the tube surface. When the bubbles are ejected, they carry a significant flushing force and create a certain local negative pressure, causing surrounding lower-temperature liquid to flow into the T-shaped tunnel, forming continuous boiling. This boiling method takes away much more heat per unit surface area within a unit of time compared to a light tube. Therefore, this tube type has higher boiling heat transfer capability.

Characteristics of T-shaped Finned Tubes

1. Excellent heat transfer effectiveness. In R113 refrigerant, the boiling heat transfer coefficient of T tubes is 1.6-3.3 times higher than that of light tubes.

2. Unlike conventional plain tube heat exchangers, where the cold medium only starts boiling when the temperature exceeds the boiling point or bubble point of the hot medium by 12°C-15°C, T-shaped finned tube heat exchangers require only a temperature difference of 2°C-4°C for the cold medium to start boiling. The bubbling is fine, continuous, and rapid, presenting a unique advantage compared to light tubes.

3. Single-tube experiments with fluorine 11 as the medium show that the boiling heat transfer coefficient of T tubes can reach 10 times that of light tubes. Small-bundle experiments with liquid ammonia as the medium result in a total heat transfer coefficient 2.2 times that of light tubes. Industrial calibration of reboilers in C3 and C4 hydrocarbon separation towers shows that at low loads, the total heat transfer coefficient of T tubes is 50% higher than that of smooth tubes, and at high loads, it is 99% higher.

4. The price of T-shaped finned tubes for heat transfer is cheaper compared to aluminum porous surface heat transfer tubes.

5. Due to intense gas-liquid disturbance inside the tunnel and the high-speed ejection of gas along the T-shaped seam, both the inner surface of the T-shaped groove and the outer surface of the tube are not prone to fouling. This ensures long-term equipment use without the heat transfer effect being affected by fouling.

Heat Transfer Mechanism of T-shaped Finned Tubes

To explain the influence of the average opening width on the heat transfer performance of T tubes and the different boiling delay phenomena between T tubes and bare tubes, it is necessary to understand the boiling heat transfer mechanism of T tubes. As mentioned earlier, the key lies in the manner and flow conditions of vapor-liquid inside the tunnels during T tube boiling. Different observations of vapor-liquid movement inside the tunnels at various heat loads reveal the existence of both factors promoting contact length growth and factors challenging it.

At low heat loads, there is a clear presence of vapor-liquid columns inside the tunnels, with periodic upward and downward movements of the vapor-liquid column interface and detachment of vapor bubbles from the tunnels. During one cycle, due to the absorption of heat by the vapor-liquid film between the gas and solid in the tunnel, the liquid in the lower part is squeezed out of the tunnel, and the vapor column volume at the top of the tunnel gradually increases as the vapor-liquid column interface descends. When the vapor column pressure is sufficient to overcome the shape resistance escaping from the slit, bubbles rapidly escape from the slit, and the vapor enters the tunnel quickly, causing the vapor-liquid interface to rise, starting the next cycle. In this stage, heat transfer mainly occurs through the heat conduction of the thin liquid film between the gas and solid in the upper tunnel and the natural convection heat transfer of the liquid circulating in and out of the tunnel in the lower part.

As the heat load gradually increases, the rate of vapor production accelerates, and the vapor expansion needs to overcome the increased viscosity of the liquid inside the tunnel. The pressure of the vapor phase increases, making it easier for the vapor phase to escape from the tunnel. Therefore, it is also observed in experiments that as the heat load increases, the movement amplitude of the vapor-liquid column interface decreases, and the cycle shortens. When the heat load is relatively high, the periodic growth and detachment process of the vapor phase at the top of the tunnel cannot take away all the heat in time, leading to an increase in the temperature of the tunnel wall and liquid in the tunnel, resulting in the generation and detachment of vapor bubbles on the inner surface of the tunnel. These rising bubbles, as predicted by Stephan, K., and others, move upward along the tunnel due to buoyancy and shape resistance, some rising until they merge with the vapor column at the top, and some detaching from the sides of the tube before merging. Moreover, with higher heat loads, more bubbles quickly detach from the sides of the tunnel, gradually filling the tunnel with bubbles. As shown in Figure 8, the vapor-liquid column interface inside the tunnel gradually becomes difficult to distinguish. At this point, heat transfer mainly involves nucleate boiling inside the tunnel. It can be expected that with further increases in heat load, due to the large production, movement, and detachment of bubbles inside the tunnel, the filled bubbles will eventually merge into a continuous vapor phase, making it difficult for the liquid in the tunnel to maintain bubble boiling. Heat transfer then transforms into the evaporation of the thin liquid film inside the tunnel. When the heat load reaches a certain value, the speed of the liquid entering the tunnel is less than the evaporation speed, causing the inner wall to gradually dry up, leading to a boiling crisis or the transition to a film boiling or burning state on the tunnel surface.

Based on the experimental phenomena and analysis, the heat transfer inside the T tube tunnels can be divided into the following five different stages from low to high heat load:

1. Natural convection heat transfer before the generation of vapor bubbles.

2. Local film evaporation during the periodic growth and detachment of the vapor phase at the top of the tunnel and corresponding convection heat transfer during the liquid circulation in and out of the tunnel.

3. Nucleate boiling heat transfer inside the tunnel.

4. Film evaporation heat transfer on the inner wall of the tunnel.

5. Film boiling or burning heat transfer after the surface of the tunnel dries up.

Applications of T-shaped Finned Tubes

Tant que le milieu côté coque est relativement propre, exempt de particules solides et de colloïdes, des tubes à ailettes en forme de T peuvent être utilisés comme éléments déchange de chaleur pour former des échangeurs de chaleur à tubes à ailettes en forme de T, améliorant ainsi lefficacité du transfert de chaleur débullition côté coque.

Développement et application de rebouilleurs à tubes à ailettes en forme de T

Français Le banc dessai industriel pour le rebouilleur à tube à ailettes en forme de « T » est situé au niveau du rebouilleur inférieur (échangeur 2) de la tour de dépropanisation de fractionnement de gaz (tour 1) de lunité dalkylation de Sinopec Changle Branches. La charge thermique de conception est de 4 600 GJ/h. Le rebouilleur à calandre et tube à tête flottante FLa700-135-40-2 utilisé à lorigine avait une surface de transfert de chaleur de 135 m² avec un coefficient de transfert de chaleur réel de seulement 250 W/(m²·K) compte tenu dune marge significative pour laugmentation attendue de la capacité de traitement dans lunité dalkylation. Lors de lutilisation du rebouilleur à tube à ailettes en forme de « T », en supposant que le coefficient de transfert de chaleur débullition externe du tube à ailettes en forme de « T » est trois fois supérieur à celui dun tube lisse, la surface de transfert de chaleur calculée est de 65 m². Pour fournir une marge supplémentaire, le rebouilleur à tubes à ailettes en forme de « T » F LB 700-95-40-2 a été sélectionné, avec une surface de transfert de chaleur de 95 m². Cependant, pour utiliser léquipement existant, seul le faisceau de tubes a été remplacé. La plaque tubulaire du F LB700 a été modifiée en plaque tubulaire de rebouilleur F LB700, et le faisceau de tubes a été fabriqué. Le dernier passage de tubes comportait 29 tubes bouchés, et le deuxième passage de tubes comportait un total de 58 tubes bouchés. La surface de transfert de chaleur réelle du faisceau de tubes est de 90,5 m².

Après la production expérimentale réussie du rebouilleur à tubes à ailettes en T, il a été installé dans le rebouilleur inférieur (échangeur 2) de la tour 1 des unités dalkylation de la succursale de Sinopec Changle. Depuis sa mise en service, les performances sont excellentes et sa charge thermique dépasse la charge thermique de conception, répondant ainsi aux exigences de production.

Tube à ailettes en T | Tube à ailettes basses en U

请输入搜索关键字

确定