NEWS CENTER

Tube à ailettes en spirale|Tubes à ailettes en spirale intégrés

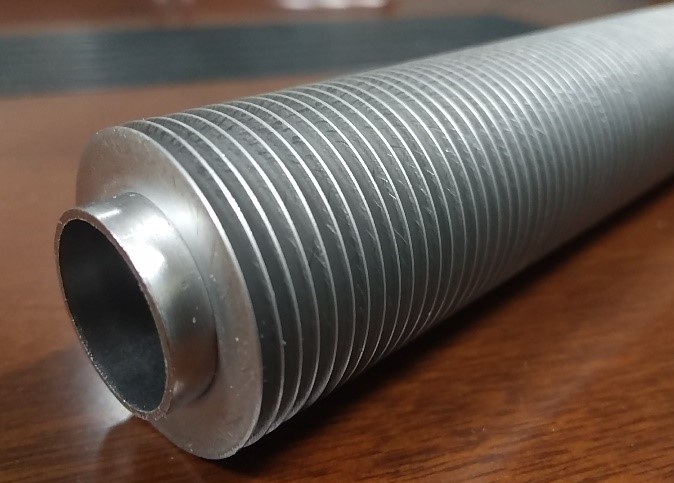

Tube à ailettes en spirale

Le tube à ailettes en spirale est un élément de transfert de chaleur efficace doté dailettes en forme de spirale. Sa surface de transfert de chaleur est plusieurs fois à plusieurs dizaines de fois celle des tubes nus, ce qui améliore le transfert de chaleur, réduit la résistance à lécoulement et diminue la consommation de métal, améliorant ainsi léconomie et la fiabilité opérationnelle des équipements déchange de chaleur. Les tubes à ailettes en spirale ont été largement utilisés dans diverses chaudières. Il existe plusieurs méthodes de fabrication de tubes à ailettes en spirale utilisés dans les équipements déchange de chaleur tels que les chaudières et les récipients sous pression, notamment les tubes à ailettes en spirale soudés par résistance à haute fréquence, les tubes à ailettes en spirale brasés et les tubes à ailettes en spirale intégrés. Cet article fournit des informations détaillées sur les méthodes de fabrication, les critères dévaluation des performances, les applications et les avantages des tubes à ailettes en spirale intégrale.

Table des matières pour les tubes à ailettes en spirale

1. Introduction de base

2. Méthodes de fabrication

3. Critères dévaluation des performances

▪ Taux de soudage

▪ Résistance à la traction des joints de soudure

▪ Traitement thermique post-soudage

▪ Effet de transfert de chaleur

▪ Durée de vie

▪ Économie

4. Avantages technologiques

5. Développement et applications

6. Perspectives

Introduction de base aux tubes à ailettes en spirale

Les tubes à ailettes en spirale ont été largement utilisés dans les économiseurs de chaudières, les préchauffeurs dair et les chaudières de récupération de chaleur, ainsi que dans divers équipements déchange de chaleur dans les industries chimiques et de récipients sous pression. Leur application dans les chaudières va de petite à grande capacité, et leur utilisation est croissante. Plusieurs usines de fabrication spécialisées en Chine peuvent produire des tubes à ailettes en spirale soudés et brasés à haute fréquence. Léquipement et la technologie pour la production de tubes à ailettes en spirale ont été développés au niveau national, répondant aux normes internationales avancées [2].

Avantages de lutilisation de tubes à ailettes :

1) Augmente la zone de transfert de chaleur dans l’espace efficace, améliorant ainsi l’efficacité du transfert de chaleur.

2) Réduit lespace occupé par la surface de transfert de chaleur, ce qui le rend adapté aux chaudières compactes.

3) Réduit les coûts de l’équipement et améliore la sécurité de l’équipement.

4) Réduit les coûts d’exploitation grâce à une chute de pression plus faible du côté de l’eau.

5) Augmente la rigidité des tubes à ailettes, améliorant ainsi la résistance sismique.

Méthodes de fabrication des tubes à ailettes en spirale

Diverses méthodes peuvent être utilisées pour fabriquer des tubes à ailettes en spirale. Les principales méthodes de fabrication des tubes à ailettes utilisés dans les équipements déchange thermique tels que les chaudières et les appareils sous pression sont les suivantes :

Tubes à ailettes en spirale soudés par résistance haute fréquence

Les tubes à ailettes en spirale soudés par résistance à haute fréquence introduisent un courant électrique à haute fréquence dans les composants soudés, générant une chaleur de résistance au niveau de la surface de contact et des zones adjacentes. Cette chaleur fait fondre ou semi-fondre la surface de contact des composants soudés. Une pression est ensuite appliquée sur la surface fondue ou semi-fondue pour terminer le processus de soudage.

Tubes à ailettes en spirale brasés

Les tubes à ailettes en spirale brasés impliquent de remplir un matériau de brasage à point de fusion inférieur dans les espaces entre les composants soudés. La température de brasage est ensuite augmentée, ce qui fait fondre le matériau de brasage et mouille les surfaces de joint sans faire fondre les composants soudés. Le joint de brasage est formé par diffusion capillaire, complétant ainsi le soudage du tube à ailettes en spirale.

Tubes à ailettes en spirale intégrale

Les tubes à ailettes en spirale intégrale sont fabriqués en soumettant des tubes à paroi épaisse (tubes vierges) à un chauffage continu à moyenne fréquence. Les tubes sont ensuite extrudés et percés pour former des ailettes en spirale intégrales en un seul processus de mise en forme. La dernière méthode de fabrication dailerons hélicoïdaux intégrés, développée par une entreprise nationale, a été brevetée ainsi que léquipement fabriqué soi-même pour la fabrication de tubes à ailettes intégrales.

Critères dévaluation des performances des tubes à ailettes en spirale

Les principales méthodes de fabrication des tubes à ailettes en spirale sont divisées en tubes à ailettes soudés (soudage haute fréquence, brasage) et tubes à ailettes en spirale intégrés à des fins de comparaison. Plusieurs critères d’évaluation des performances sont décrits ci-dessous :

Taux de soudage (également connu sous le nom de taux de fusion)

Le taux de soudage évalue la largeur et la longueur totale de la couture des ailettes. JB/T 6512-92, « Conditions techniques pour la fabrication de tubes à ailettes en spirale soudés par résistance à haute fréquence pour chaudières », précise que le taux de fusion dans le sens de la largeur de la bande dacier ne doit pas être inférieur à 80 %. Bien que le sens de la longueur ne soit pas précisé, on peut comprendre quun taux dau moins 80 % sur toute la longueur de la palme est acceptable.

La longueur localement non fondue de la soudure ne doit pas dépasser le diamètre du tuyau et ne doit pas être supérieure à 50 mm. Le nombre demplacements non fusionnés par mètre ne doit pas dépasser 2, sinon des soudures supplémentaires sont nécessaires.

HG/T 3181-1989, « Tubes à ailettes en spirale soudés par résistance à haute fréquence », stipule que la longueur totale du cordon de soudure réel ne doit pas être inférieure à 90 % de la longueur totale des ailettes et que la largeur moyenne du cordon de soudure ne doit pas être inférieur à 80 % de la largeur de laileron.

Le taux de soudage des tubes à ailettes en spirale soudés par résistance à haute fréquence peut atteindre 90 % à 95 % dans la pratique, tandis que le taux de soudage des tubes à ailettes en spirale brasés est légèrement supérieur à celui du soudage à haute fréquence. Cependant, les deux taux de soudage ne sont pas faciles à inspecter.

Les tubes à ailettes en spirale intégrale, comme leur nom lindique, nont pas de problèmes de soudage avec les ailettes et le taux de soudage na pas besoin dêtre inspecté.

Résistance à la traction des joints de soudure

JB/T 6512-92 specifies that the tensile strength of the weld specimens should not be less than 196MPa. HG/T 3181-92 does not provide such specifications.

For high-frequency resistance-welded spiral finned tubes, the tensile strength of the weld produced by manufacturers has exceeded 200MPa and, in some cases, even exceeds 300MPa. The tensile strength of the weld in brazed spiral finned tubes can also generally meet this requirement.

Integral spiral finned tubes, with fins formed through extrusion and rolling at high temperatures, do not face the issue of weld seam tensile strength.

Post-Weld Heat Treatment

The heat-affected zone of high-frequency resistance-welded spiral finned tubes is minimal. Foreign standards specify a heat-affected zone of less than 0.8mm, with some domestic manufacturers measuring a heat-affected zone of less than 0.5mm. Therefore, some standards do not specify the need for post-weld heat treatment for high-frequency resistance-welded spiral finned tubes. JB/T 6512-92 stipulates that post-weld stress relief heat treatment should be carried out for alloy steel spiral finned tubes.

The production process of integral spiral finned tubes involves the re-extrusion and rolling of the original thick-walled blank tube at high temperatures. After high-temperature extrusion and rolling, there is no need for stress relief heat treatment.

Heat Transfer Effect

The heat transfer effect of high-frequency resistance-welded and brazed spiral finned tubes is at least four times higher than that of bare tubes. The heat transfer effect of serrated finned tubes is better than that of integral fins. However, it should be noted that the welding rate of the fin-to-tube seam is not 100%, as specified in the standards; it is only required to be 80% or above. The unfused parts introduce thermal resistance, affecting the heat transfer effect.

Integral spiral finned tubes have 100% contact between the fins and the mother tube. Additionally, the smooth transition of the fin base to the mother tube during forming not only increases the stiffness and pressure-bearing capacity of the fins but also facilitates heat transfer, achieving a heat transfer effect equivalent to 100% in theory.

Service Life

The service life of high-frequency resistance-welded spiral finned tubes in the air preheater of a waste heat boiler is directly related to the weld seam tensile strength. In the case of low tensile strength of the weld seam, the fin is easily broken away from the mother tube under the action of stress, causing leakage. Therefore, the life of high-frequency resistance-welded spiral finned tubes is generally about 5-8 years. Some manufacturers have increased the fin width or fin thickness to enhance the weld seam tensile strength and extend the service life.

The service life of brazed spiral finned tubes is generally shorter than that of high-frequency resistance-welded spiral finned tubes. The reason is that brazed joints are more susceptible to thermal fatigue, and the brazing material is sensitive to stress corrosion.

The integral spiral finned tube, formed by continuous extrusion and rolling, has no welds, and the stress is uniform. Therefore, its service life is significantly longer than that of welded and brazed finned tubes, and the service life can reach 10-20 years.

Economy

The economy of high-frequency resistance-welded spiral finned tubes lies in the low manufacturing cost. The welding rate and tensile strength are the key factors affecting economy. Manufacturers with advanced technology and strict quality control can achieve a welding rate of 90%-95% and a tensile strength exceeding 200MPa, ensuring a competitive advantage.

Brazed spiral finned tubes have a slightly higher manufacturing cost due to the use of brazing materials. However, some brazed finned tubes have a higher welding rate than high-frequency resistance-welded finned tubes.

The manufacturing cost of integral spiral finned tubes is relatively high, but their long service life makes them more economical in the long run. Integral spiral finned tubes are especially suitable for use in large-scale heat exchange equipment.

Technological Advantages of Integral Spiral Finned Tubes

The integral spiral finned tube is an innovative product that integrates several technological advantages:

1. Material Savings: Integral spiral finned tubes are made from thick-walled tubes (blank tubes), eliminating the need for additional fins and reducing metal consumption.

2. High Manufacturing Efficiency: The production process of integral spiral finned tubes involves medium-frequency continuous heating, extrusion, and piercing, which is a one-time shaping process. The process is highly efficient and can be completed in a few seconds.

3. Stable Performance: The integral fin tube is formed by continuous extrusion and rolling, ensuring that the fin and mother tube are integrally connected without any unfused parts. This design ensures stable performance and high reliability.

4. Long Service Life: The absence of welds in integral spiral finned tubes eliminates the risk of weld seam failure. The stress is evenly distributed, contributing to a longer service life.

5. Wide Application: Integral spiral finned tubes can be used in various heat exchange equipment, such as boilers, air preheaters, waste heat boilers, and pressure vessels, meeting the requirements of different industries.

Development and Applications of Integral Spiral Finned Tubes

With the continuous development of manufacturing technology, integral spiral finned tubes have become an ideal choice for various heat exchange equipment. The development and applications of integral spiral finned tubes are as follows:

1. Widening Applications: Integral spiral finned tubes are widely used in the economizers of boilers, air preheaters, and waste heat boilers for heat recovery. They are also suitable for various heat exchange equipment in chemical and pressure vessels industries.

2. Increasing Market Share: The integral spiral finned tube market has grown steadily, with an increasing market share in the heat exchange equipment industry. The advantages of long service life and stable performance contribute to the growth in demand.

3. Research and Development: Ongoing research and development activities focus on optimizing the manufacturing process, improving performance, and expanding the application range of integral spiral finned tubes. These efforts aim to enhance the competitiveness of integral spiral finned tubes in the market.

4. International Collaboration: Companies engaged in the production of integral spiral finned tubes actively explore international markets and collaborate with global partners. This international cooperation helps in the exchange of technology, market expansion, and the establishment of a global presence.

5. Customization: Manufacturers of integral spiral finned tubes provide customization services to meet the specific requirements of different industries. Customized solutions ensure that integral spiral finned tubes can be adapted to various heat exchange applications.

Outlook for Integral Spiral Finned Tubes

The future outlook for integral spiral finned tubes is promising, driven by advancements in manufacturing technology, increasing demand for efficient heat exchange solutions, and the emphasis on sustainable and energy-efficient practices. Key trends and future developments include:

1. Advanced Manufacturing Techniques: Ongoing advancements in manufacturing techniques, including improvements in medium-frequency continuous heating, extrusion, and piercing processes, will further enhance the efficiency and cost-effectiveness of integral spiral finned tube production.

2. Expanded Application Areas: Integral spiral finned tubes are expected to find new application areas in emerging industries and innovative heat exchange solutions. The versatility of integral spiral finned tubes makes them suitable for a wide range of heat transfer applications.

3. Sustainable Heat Exchange Solutions: The focus on sustainability and energy efficiency will drive the adoption of integral spiral finned tubes in heat exchange equipment. Their long service life, material savings, and stable performance contribute to sustainable and environmentally friendly solutions.

4. Global Market Penetration: Companies producing integral spiral finned tubes will continue to explore global markets, establishing partnerships and collaborations to expand their reach. The global demand for efficient heat exchange solutions provides opportunities for market growth.

5. Intégration avec les technologies numériques : Lintégration de tubes à ailettes en spirale intégraux avec des technologies numériques, telles que lIoT (Internet des objets) et les systèmes de surveillance intelligents, améliorera la surveillance des performances, la maintenance prédictive et lefficacité globale. Cette intégration saligne sur la tendance de lIndustrie 4.0 dans le secteur manufacturier.

Conclusion

Les tubes à ailettes en spirale intégrale représentent une avancée significative dans la technologie déchange thermique, offrant de nombreux avantages en termes defficacité, de performances et de fiabilité. Le processus de fabrication innovant, les économies de matériaux et la longue durée de vie font des tubes à ailettes en spirale intégrés un choix privilégié pour diverses applications déchange thermique.

Alors que la demande de solutions économes en énergie et de pratiques durables continue daugmenter, les tubes intégraux à ailettes en spirale sont bien placés pour jouer un rôle crucial dans la satisfaction des besoins déchange thermique de diverses industries. Les efforts continus de recherche, de développement et de collaboration propulseront davantage la croissance et l’adoption de tubes à ailettes en spirale intégrés sur le marché mondial, contribuant ainsi à l’évolution de la technologie d’échange thermique.