Quest-ce quun échangeur de chaleur à chicanes hélicoïdales ?

Il existe souvent de nombreux problèmes de transfert de chaleur dans les secteurs du pétrole, de la chimie, de l’énergie, de la métallurgie, de l’énergie et dans d’autres secteurs industriels. Léchangeur de chaleur à calandre et à tubes est léquipement de transfert de chaleur le plus utilisé dans la production industrielle actuelle. Par rapport aux autres types, ses principaux avantages sont la grande surface de transfert de chaleur dans le volume unitaire et un bon effet de transfert de chaleur. Combiné avec une structure simple, une large gamme de matériaux nécessaires à la fabrication et une plus grande flexibilité de fonctionnement, il est de plus en plus largement utilisé dans les domaines du génie chimique.

Pour augmenter la vitesse du fluide de coque et intensifier le niveau turbulent afin daméliorer le coefficient de transfert de chaleur du film de coque, le déflecteur transversal est généralement installé dans léchangeur de chaleur à calandre et à tubes. Le plus courant est le déflecteur segmentaire. Le fluide senroule dans léquipement de coque avec un déflecteur segmentaire à une vitesse qui change continuellement dans différentes directions et est facile à séparer, en particulier au niveau du bord du déflecteur. En raison de la zone morte découlement entre les chicanes segmentaires et la coque, le fluide subit des mouvements répétés de flux transversaux dans les chicanes, ce qui entraîne une réduction de la force motrice du transfert de chaleur. Pour obtenir des performances de transfert de chaleur plus élevées, seul lespacement des plaques est réduit, ce qui saccompagne inévitablement dune résistance à lécoulement plus élevée au prix dune consommation dénergie plus élevée. Par conséquent, le changement de forme traditionnel du déflecteur est absolument nécessaire.

Fig. 1 Le diagramme de flux de léchangeur de chaleur avec chicanes segmentaires

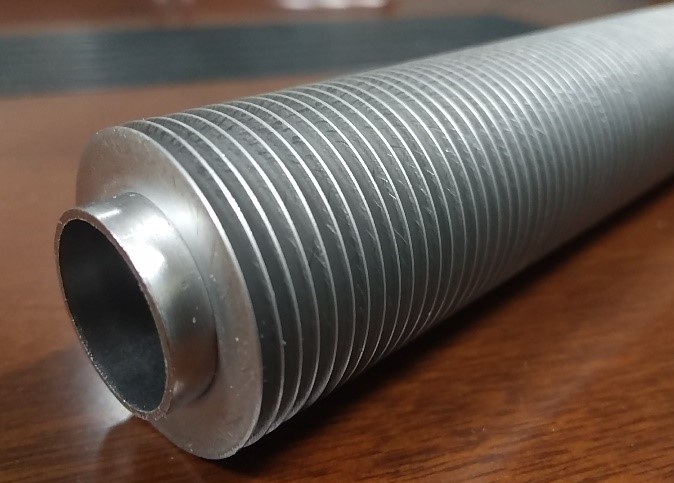

L’échangeur thermique à chicanes hélicoïdales devient une alternative idéale en raison de ses avantages uniques. Il utilise la plaque de support hélicoïdale continue à lappui du tube déchange thermique pour obliger le milieu de la coque à effectuer le mouvement incliné vers lavant le long du canal en spirale à partir de lentrée de la coque. Puisque le moyen de déflecteur horizontal traditionnel est remplacé par un moyen de déflecteur hélicoïdal vertical, léchangeur de chaleur avec déflecteurs hélicoïdaux améliore considérablement son effet de transfert de chaleur tout en réduisant la résistance du côté de la coque. Ses caractéristiques sont :

(1) Le flux continu et régulier de fluide en spirale du côté de la coque évite la perte de pression importante causée par le déflecteur horizontal avec une perte de charge plus faible.

(2) Par rapport au déflecteur segmentaire, dans le même état de chute de pression, il peut améliorer considérablement le débit du milieu de la coque et ainsi augmenter le niveau de turbulence et la capacité de transfert de chaleur du milieu.

(3) Le mouvement en spirale du milieu de coque génère un gradient de vitesse sur la section transversale radiale et forme une turbulence radiale en faveur de la couche inférieure amincie de la rétention de la surface déchange thermique et du coefficient de transfert thermique du film amélioré.

(4) Il ny a pas de zone morte. Tout en améliorant le coefficient de transfert de chaleur, le déflecteur hélicoïdal vertical réduit le dépôt de saleté, présente une résistance thermique stable et permet à léchangeur de chaleur de fonctionner de manière très efficace.

(5) Grâce aux contraintes plus fortes sur léchangeur de chaleur que le déflecteur segmentaire, le déflecteur hélicoïdal réduit les vibrations du faisceau de tubes et prolonge la durée de vie opérationnelle.

(6) Lorsque la coque se condense pour un échange thermique, le déflecteur hélicoïdal peut jouer le rôle de drainage du liquide de condensat, diminuer la couverture du liquide de condensat sur les rangées inférieures de tubes et améliorer ainsi leffet du transfert de chaleur.

Selon les recherches de StehlikP, par rapport à léchangeur de chaleur traditionnel à chicanes segmentaires, léchangeur de chaleur à chicane hélicoïdale obtient un coefficient de transfert de chaleur 1,8 fois plus élevé et une résistance à lécoulement inférieure de 25 % dans les mêmes conditions. Chen Shixing conclut : pour lhuile à haute viscosité, léchangeur de chaleur à chicanes hélicoïdales a un coefficient de transfert de chaleur par convection denviron 1,5 fois en perte de charge unitaire que celui de léchangeur de chaleur ordinaire à chicanes segmentaires ; pour leau, environ 2,4 fois. Song Xiaoping présente lapplication de plus de dix unités déchangeurs de chaleur à chicanes hélicoïdales dans la raffinerie et constate que ses indicateurs de performance sont meilleurs que ceux de léchangeur de chaleur à chicanes segmentaires dorigine. Léchangeur de chaleur à chicanes hélicoïdales améliore considérablement lefficacité du transfert de chaleur, réduit la surface de transfert de chaleur et la consommation de métal, réduisant ainsi linvestissement dans les installations déquipement.

Cependant, l’usinage de la surface en spirale est difficile et la coordination entre l’échangeur thermique et le déflecteur est difficile à réaliser. En tenant compte de la commodité du traitement, une série de plans sectoriels standard (appelés déflecteurs hélicoïdaux) sont adoptés à la place des connexions alternatives à surface incurvée, pour former la surface en spirale similaire du côté de la coque et pour que le fluide génère un écoulement en spirale continu. Voir la figure 2.

Fig. 2 Disposition des déflecteurs hélicoïdaux côté coque

Pour atteindre la stabilité découlement en spirale du milieu de coque, les déflecteurs hélicoïdaux doivent avoir un espacement constant (appelé espacement des déflecteurs F), le même angle dinstallation α, et généralement être placés dans la partie inférieure des axes supérieurs dentrée et de sortie ou la partie supérieure des axes inférieurs. Voir la figure 3.

Fig. 3 Disposition des déflecteurs hélicoïdaux dans les ports dentrée et de sortie

Since 1997 its first domestic application in Fushun Petroleum Factory, thousands of heat exchangers with helical baffles have been rapidly promoted in the chemical & refining devices in more than 20 companies. Application results show that the helical baffle in the shell side imposes the impact on reducing the fluid pressure drop compared to the vertical segmental baffle. But it’s not fairly obvious in the heat exchanger efficiency. Some heat exchangers, in particular, the large-diameter heat exchangers with helical baffles are inferior to those of segmental baffles. Through many simulation experiments of different diameter shells and different angles of heat exchangers with helical baffles, it is proved the main reason are the mechanical processing restriction and the extremely difficult achievement of complete helical continuous baffle processing. Traditional helical baffle is overlapped by two or four panels and arranged into a similar spiral surface. The segmental baffles of 360°/x in projection are placed in correct order with the shell axis in the end-to-end binding at an angle. The straight flanges of the adjacent two baffles intertwine at the top and butt joint. The triangular space formed between two adjacent baffles is likely to lead to the medium flow along the baffles, form the short-circuit leakage current and depart the spiral flow.

Fig. 4 Traditional Structural Arrangement of Helical Baffle

Short-circuit leakage current decreases the flow of an ideal channel. Especially in the large-diameter helical baffle shell and tube heat exchanger, because numerous media flow along the triangle space and gap formed by two adjacent baffles, the spiral flow of main sprue is reduced, the medium flow slowed down, and the efficiency of heat transfer severely affected. To ensure the efficiency rate of heat exchange, Dalian Haite Heat Transfer Technology Co., Ltd. developed a new anti-short circuit helical baffle to make the medium in the shell side flow through in the almost ideal spiral flow pattern.

Fluid Flow Analysis

On the basis of the segmental baffle, the new anti-short-circuit helical baffle is widen with one or two row(s) of tube spacing on both side of straight flanges, and overlapped in the two adjacent straight flanges, and then penetrated by one or two row(s) of heat exchange tubes. The flow simulation experiments show that the short circuit still exists when both sides of the straight flanges of the segmental baffle are widen to 5~10mm more simultaneously. The shell medium flows through in the almost ideal helical flow pattern and short circuit is put to an end when one row or two rows of tube spacing is added. The structural arrangement of anti-short-circuit helical baffle is shown as Fig.5

Fig. 5 Structural Arrangement of New Anti-short-circuit Helical Baffle

La connexion superposée exerce de bons effets de guidage sur les milieux du banc de tubes, réduisant ainsi les courts-circuits de lespace triangulaire formé par le croisement de deux brides droites adjacentes et assurant lefficacité du transfert de chaleur. La pénétration dune rangée ou de deux rangées de deux tubes déchange thermique adjacents dans les deux chicanes segmentaires adjacentes renforce la rigidité du faisceau de tubes et évite les tendances de séparation des quadrants. La structure de déflecteur hélicoïdal dans la partie superposée a un bon effet anti-vibration.

En un mot, léchangeur de chaleur à chicanes hélicoïdales prouve ses avantages en termes de propriétés de combinaison à condition quil soit correctement conçu. Cependant, par rapport au type de déflecteur segmentaire traditionnel, il reste encore beaucoup plus de recherches à faire, par exemple : les études sur les échangeurs de chaleur à calandre et à tubes se concentrent jusquà présent principalement sur le déflecteur segmentaire, et la norme TEMA est également dirigée contre lui. . En ce qui concerne la conception standardisée des déflecteurs hélicoïdaux, il est nécessaire de mener des analyses et des études détaillées sur le mécanisme découlement et de transfert de chaleur. Outre les facteurs qui affectent le déflecteur segmentaire traditionnel, il existe des facteurs géométriques (modèle de disposition, angle de spirale, pas de filetage), des cas de changement de phase et des propriétés physiques des différents supports à prendre en compte. Parallèlement au développement constant des technologies informatiques et aux études approfondies du mécanisme, on pense que l’échangeur thermique à chicanes hélicoïdales a des applications plus larges.

Échangeur de chaleur avec chicanes hélicoïdales