NEWS CENTER

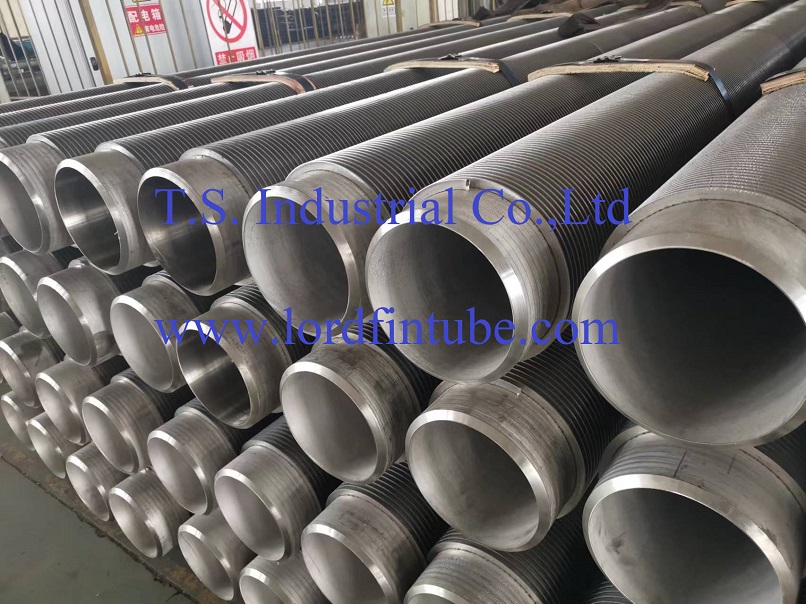

Tube à surface étendue

Notre entreprise ne se limite pas à la fabrication de tubes à surface étendue. Elle est capable de les intégrer parfaitement dans un système de récupération de chaleur et de les livrer sous forme dunité complète. Tout comme nous adhérons aux normes de qualité reconnues BS et ASME dans nos processus de fabrication de tubes, ils suivent les mêmes normes de qualité élevées. Ils emploient des soudeurs certifiés hautement qualifiés et opèrent selon des directives strictes pour garantir des résultats de premier ordre.

Nous sommes convaincus que lexpertise et lexpérience de Lord Fin Tube dans ce domaine sont inégalées, ce qui rend leur service véritablement exceptionnel et unique. Les principaux opérateurs de divers secteurs dactivité sont susceptibles de trouver leurs offres très précieuses.

La production de tubes à ailettes soudés par résistance à haute fréquence implique de nombreux défis techniques, et notre équipe apporte une expertise spécialisée et une vaste expérience pour relever ces défis efficacement. Pour fournir aux exploitants dusine un aperçu du processus, nous aborderons certains aspects clés :

Soudage par résistance de tubes à surface étendue

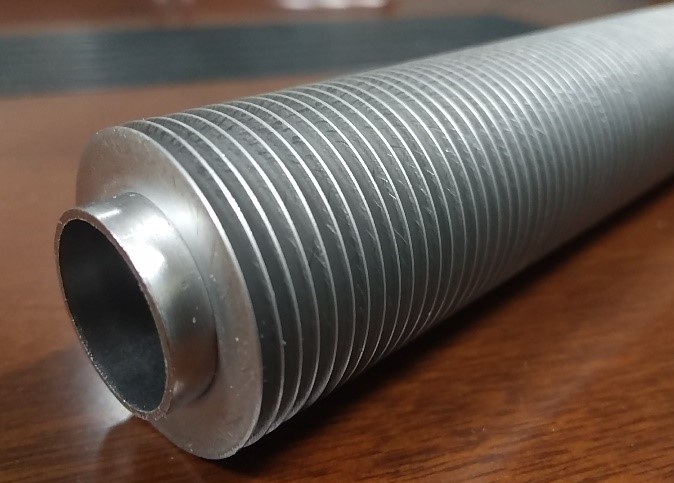

Le soudage par résistance haute fréquence utilise généralement un courant fonctionnant à 450 000 Hz. Cette technique consiste à enrouler lailette autour du tube pour créer une soudure continue. Au cours de ce processus, la base de lailette sélargit en raison du formage et du soudage, ce qui crée une zone de contact plus large que lailette elle-même.

Lobjectif principal de la soudure est de maintenir le contact entre lailette et le tube, facilitant ainsi le transfert de chaleur sur toute linterface plutôt que simplement à travers la soudure elle-même. Le courant haute fréquence entraîne un chauffage localisé de la surface du tube et du bord de lailette, favorisant des vitesses de soudage plus rapides et une facilité de soudage avec des combinaisons de matériaux difficiles.

Le procédé haute fréquence permet de souder des ailettes beaucoup plus épaisses quauparavant, remplaçant potentiellement des méthodes telles que le soudage MIG, TIG et le soudage par goujons, qui ont tendance à être plus coûteuses et nécessitent un traitement thermique après soudage.

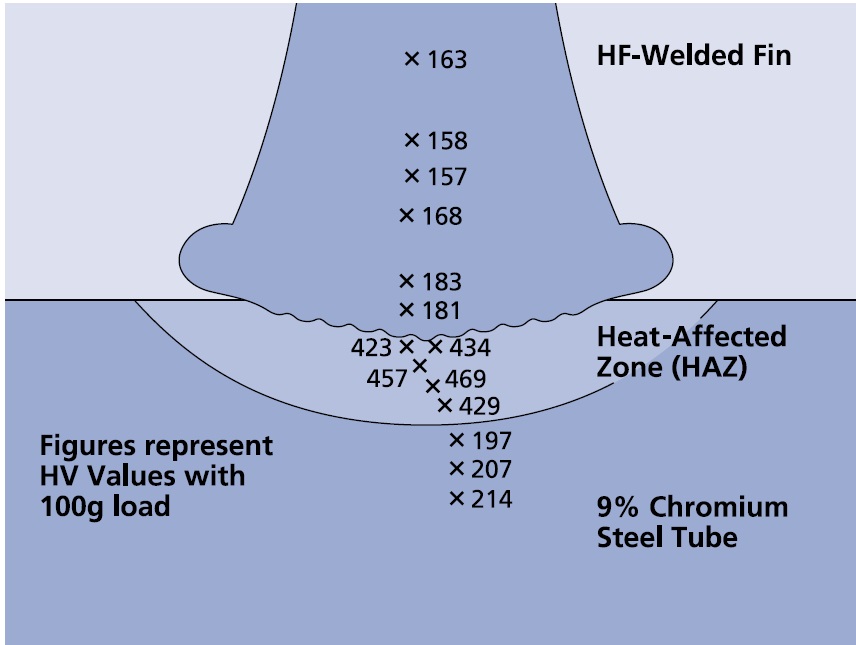

Ce processus combine chaleur et pression pour obtenir une coalescence entre lailette et le tube. Un courant électrique est appliqué à travers les contacts sur lailette et le tube, générant la chaleur nécessaire au soudage. Une résistance et un échauffement maximum se produisent à linterface entre les ailettes et le tube, où une pression est appliquée à laide de divers outils pour forger les deux ensemble. Ce processus de soudage par résistance permet dobtenir une liaison métallurgique robuste entre lailette et le tube tout en minimisant la zone affectée thermiquement (ZAT) dans le tube.

Pressure also aids in minimizing the heat input required for welding, and the continuous water-drenching of the weld area keeps the tube cool, except in the immediate weld vicinity. Consequently, most common tube materials exhibit minimal changes in grain structure or physical properties when fins are welded to them. Exceptions include 3% to 9% chromium steels, which experience a shift from ferritic to martensitic microstructures in the heat-affected zone, leading to increased hardness.

In most cases, post-weld heat treatment for HF-welded fins is unnecessary for satisfactory service, even in the extreme scenarios mentioned, due to the superficial nature of microstructural changes.

Extended surface tubing weld quality

High-frequency resistance welding has made the process of attaching fins to tubes faster and more accessible. However, achieving consistently superior welds across the diverse materials required by the power, chemical, and petroleum industries still relies on operator skill and expertise.

Several elements should be considered when assessing the quality of a weld through superficial examination. To achieve fusion in resistance welding, the oxide layer on the tube and fin must be displaced from the weld area, often resulting in expulsion along the fins edges. It can be challenging to attain a satisfactory weld with no expulsion.

Corrugation at the fins base can also lead to poor weld quality. Therefore, weld area tooling must be designed to minimize corrugation. In cases where weld quality is paramount, serrated fins should be considered, as they address many welding problems associated with plain fins around the tube.

Extended surface tubing minimizing pressure drop

The way the fin is formed around the tube significantly impacts the pressure drop of fluid flowing through the fins. To reduce pressure drop, the fin should be perpendicular to the tube, and corrugation at the fins base must be controlled.

Standards vary in terms of allowable deviation from perpendicular positioning. The greater the lean of the fin, the more it blocks the free-flow area, increasing pressure drop. Similarly, corrugation at the fins base must be minimized for optimal performance.

In cases where corrugation control is challenging, segmented fins, which are not prone to this issue, should be considered as an alternative to achieve optimal performance.

In conclusion, the integration of extended surface tubing into heat recovery systems, particularly through high-frequency resistance welding, involves intricate processes that demand expertise and experience. Lord Fin Tube Ltd, our sister company, stands as a testament to the excellence in this field, providing exceptional services to major operators across various industries.