Application de la technologie des tubes ondulés dans les échangeurs de chaleur

Application de la technologie des tubes ondulés dans les échangeurs de chaleur

Les entreprises chimiques utilisent généralement des échangeurs de chaleur tubulaires. Léchangeur de chaleur est peu coûteux et simple à fabriquer. Linconvénient est que leffet de transfert de chaleur nest pas bon, le tuyau est facile à bloquer, la consommation de fluide de refroidissement. En 1999, nous avons utilisé la technologie des tubes ondulés dune entreprise de Pékin, utilisée dans la production de léchangeur de chaleur à tubes ondulés (F = 500 m 2). Après plus dun an dessai de production, la technologie en matière de conservation de leau, améliore leffet du transfert de chaleur, réduit la chute de pression du système est évidemment supérieure à la technologie traditionnelle et léchangeur de chaleur à tube ondulé présente les avantages dun fonctionnement simple, dune petite occupation de terre, le côté du tube nest pas facile à bloquer et dautres avantages.

Prend léchangeur de chaleur comme exemple et introduit la technologie des tubes ondulés pour référence.

1.1 Analyse théorique 1 Caractéristiques de la structure

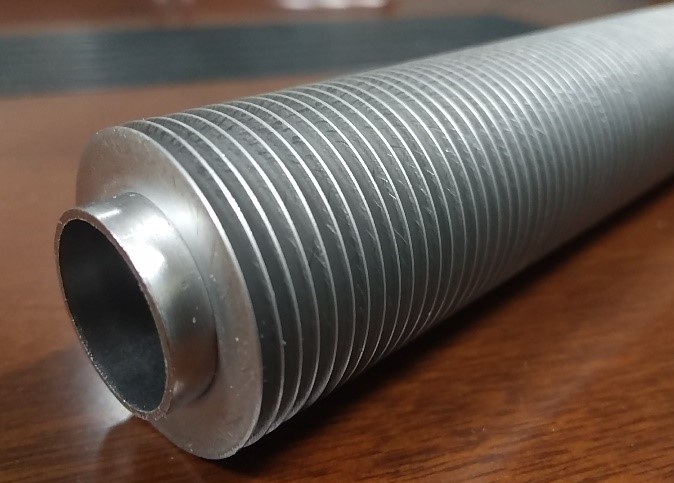

La différence entre léchangeur de chaleur à tube ondulé et léchangeur de chaleur commun est que le tuyau ondulé est remplacé par un tuyau droit. Le tuyau ondulé est constitué dun tube <25 mm * 0,8 mm I 0Cr18N (i10T) grâce à un équipement spécial. Soudage de tuyaux ondulés et de tuyaux.

1.2 Problèmes possibles

Lépaisseur de paroi du tube ondulé nest que de 0,8 mm et 0,75 mm est la plus fine. Nous nous concentrerons naturellement sur la stabilité, la capacité anti - corrosive et moyennement résistante, etc. En fait, cest aussi le problème du personnel technique qui doit prendre en compte.

1.3 Analyse technique

(1) Conditions de travail

Léchangeur de chaleur joue le rôle de lammoniac gazeux en ammoniac liquide avec refroidissement par eau de refroidissement. Processus à travers la conduite deau, ventilation côté coque ammoniac (ammoniac), pression P eau = 0,3 m PA, gaz (liquide) ammoniac P ammoniac = 1,3 m PA, température de leau dentrée T eau = 9,5 degrés, température de leau de sortie T = 16 degrés , température moyenne de lammoniac du gaz (liquide) TW = 37 degrés Celsius.

(2) Analyse de stabilité

Connu par les conditions de travail et les caractéristiques structurelles, la contrainte de rupture principale du tuyau ondulé due à la pression du gaz ammoniac et le tuyau aux deux extrémités de la différence de température fixe provoquée par la dilatation thermique du tuyau et la conversion pour la contrainte de compression axiale. Ainsi, la direction latérale et axiale du tuyau ondulé est influencée à la fois par la pression externe P. La pression externe a peu deffet sur linstabilité du tuyau. Il peut être directement utilisé pour discuter et concevoir l’instabilité du tube ondulé uniquement du côté du cylindre de pression latéral. La rupture du tube peut survenir lorsque la pression externe atteint une certaine valeur, la déflexion radiale de la paroi du tube augmente fortement avec laugmentation de la contrainte de compression, qui est la pression du tube.

Le tube ondulé est traité par lébauche du tube de lumière. Pour information, la défaillance du soufflet se situe à lextrémité du corps de canalisation.

La longueur du tube ondulé L = 4950 D, diamètre (dans le tube lumineux) 0= mm 25 mm, épaisseur de paroi n= 0,8 L, C mm comme longueur critique.

Comme C= 1,17D 1/2 0 (0/n D) mm = 1,17 x 25 (25/0,8) 1/2 = 163,5 L, L > CL, cest donc un cylindre long. Lépaisseur, la longueur et le diamètre de paroi connus, selon le principe de lalgorithme graphique, peuvent calculer le tube ondulé à 37 DEG Xu avec une pression externe [P] pour 21784 m PA (processus de calcul légèrement), [P] P > ammoniac. Par conséquent, le tube ondulé ne présente pas de problème de stabilité.

(3) Défaillance due à la corrosion

Pour les tuyaux ondulés en acier inoxydable austénitique pour caloduc, la corrosion sous contrainte Cl est le principal mode de défaillance, la corrosion est généralement la première fissure qui apparaît, après le développement rapide, jusquà la défaillance. La plage de température de corrosion sous contrainte Cl est généralement de 70 ~ 250 et la température est de 37, donc la possibilité de corrosion sous contrainte Cl est très faible. De plus, la corrosion est lun des facteurs importants. Pour le matériau en acier inoxydable, son environnement de travail en Cl - la concentration doit être inférieure ou égale à 25 x 10 - 6, après test, la concentration en Cl dans leau industrielle de Juhua pendant 4 x 10 - 6, Cl - la concentration de gaz ammoniac et dammoniac liquide peut être négligée. Par conséquent, le soufflet dans cet état est relativement sûr.

(4) Usure par érosion

Quant à lérosion des sédiments deau, provoquée par lamincissement de la paroi des tuyaux en acier inoxydable, raccourcissant ainsi la durée de vie des soufflets. À lheure actuelle, lanalyse technique présente encore une grande difficulté, mais cest lidéal de la recherche sur les équipements de chauffage du Pipeline Transportation Bureau. Le Bureau de leau plus de sédiments, un bassin de sédimentation de 9m de diamètre, 5 mois de fonctionnement, profondeur de sable de 1,5m. Mais de novembre 1995 à janvier 1999, le conseil dadministration a voté que léchangeur de chaleur à tubes ondulés fonctionnait normalement, sans jamais être réparé.

As a result of the corrugated pipe technology used in the field of chemical industry is not much, may also have other forms of failure. The author also is with the tubular heat exchanger were compared. 2 practical application effect

Corrugated tube heat exchanger due to the existence of the corrugated section, increased the heat exchange area, because the wall thickness is only 18 mm, the effect of heat transfer is better. The most important is because of the existence of the bellows, the flow of liquid flow in the time of constant turbulence, heat transfer effect is very good. On the other hand, due to the liquid turbulence, and constantly scouring the inner wall, so that the dirt is difficult to form, the corrugated pipe is almost no pipe blockage phenomenon.

In order to fully examine the use of corrugated tube heat exchanger, we stopped 4 vertical column tube heat exchangers in April 2000 and November 1999, and the cooling medium (cooling water) of the corrugated tube was reduced to 1/3 of the summer water consumption. Through a year of performance assessment, the basic completion of the original target: the annual savings of 600 t, save water 66 yuan, due to the pressure drop of gas ammonia, 600 kW - H, annual savings of about 31.3 yuan, sewage discharge standards, equipment running well.

At the beginning of the year 2000, the Juhua Group Corporation, the pressure vessel inspection station of bellows were detected: open the head, did not find column pipe is provided with a dirt clogging situation. On a random selection of six tube endoscopy (in depth, length of 1.6 ~ 1.8 m). The results show that the internal corrosion is not obvious, no corrosion pits or other serious corrosion, tube wave peak also found no accumulation of dirt. 3 the use of corrugated tube heat exchanger should pay attention to the problem.

When using the corrugated tube heat exchanger, we must pay attention to the following points:

(1) for the specific circumstances of the selection. Stainless steel corrugated tube heat exchanger on the condition of the more stringent requirements (especially for the concentration of Cl-), the pressure can not be too high, cold media media.

(2) the seismic performance of the tube bundle of the corrugated tube bundle is poor, and the transportation and hoisting of the tube bundle shall not appear excessive collision.

(3) the bellows heat exchanger is operated for 10 months or so should be stopped at a time, so that the corrugated pipe can be recovered. The shrinkage of the bellows is also conducive to the dirt off.

(4) each plant cooling medium is different, the new corrugated tube heat exchanger is best able to install a filter in the inlet, and should be regularly opened head inspection.

Corrugated tube

请输入搜索关键字

确定