Composition et fonctions des composants de base de la chaudière

Composition et fonctions des composants de base de la chaudière

Composants principaux (tambour à vapeur, surface chauffante, collecteur, tuyaux) Four : four, brûleur, préchauffeur dair, conduit de fumées Corps de chaudière : silencieux, tambour à vapeur, collecteur de descente, collecteur, mur deau, surchauffeur , réchauffeur, etc.

I. Tambour à vapeur

Le ballon de vapeur (également appelé tambour de chaudière) est lélément de pression le plus critique dans une chaudière à circulation naturelle. Ses fonctions comprennent :

1. Agissant comme une plaque tournante de connexion pour les processus de chauffage, dévaporation et de surchauffe, assurant une circulation normale de leau dans la chaudière.

2. Doté dune séparation interne vapeur-eau et de dispositifs de purge continue pour garantir la qualité de la vapeur.

3. Maintenir un certain volume deau avec une capacité de stockage de chaleur pour atténuer le taux de changement de pression de vapeur.

4. Equiper des manomètres, des indicateurs de niveau deau, une purge durgence, des soupapes de sécurité et dautres dispositifs pour assurer la sécurité de la chaudière.

Le tambour à vapeur fonctionne comme suit : Le mélange de vapeur et deau du mur deau pénètre dans le haut du tambour à vapeur par des tuyaux, sécoule le long du canal annulaire étroit formé par la paroi interne du tambour et le déflecteur en forme darc, symétrique. transférer la chaleur à la paroi interne du tambour vers un débit approprié. Cela surmonte la difficulté des grandes différences de température entre les parois supérieure et inférieure du tambour lors du démarrage de la chaudière, permettant un démarrage plus rapide. Le mélange vapeur-eau entrant dans le tambour est dirigé vers des séparateurs cycloniques vapeur-eau, où linertie lors des changements de direction découlement provoque une séparation inertielle, la première séparation du mélange vapeur-eau. La vapeur séparée contient encore une quantité importante deau et pénètre dans le séparateur à plaques ondulées par le haut du séparateur cyclone. Ce séparateur, monté au-dessus du séparateur cyclone, permet à la vapeur daccompagner des gouttelettes deau de sécouler à travers les interstices entre les plaques ondulées. En faisant adhérer leau à la surface métallique et en formant un film sécoulant vers le bas, les gouttelettes deau sont à nouvelles séparées, ce que lon appelle la deuxième séparation. La vapeur après la deuxième séparation subit un nettoyage à la vapeur et une séparation par gravité utilisant la différence de densité de leau, constituant la troisième séparation. Après trois séparations, la vapeur répond aux normes de qualité et est ensuite dirigée vers le surchauffeur à tamis via la conduite de vapeur saturée située en haut du ballon de vapeur.

II. Surface chauffante

La chaudière et les quatre sont interconnectés grâce au processus de transfert de chaleur. La limite entre la chaudière et le four est la surface de chauffe, qui conduit le fluide caloporteur (flamme, gaz de fumée) vers le fluide récepteur de chaleur (eau, vapeur ou air). La surface chauffante absorbe la chaleur du milieu dégageant de la chaleur et la restitue au milieu récepteur de chaleur.

La surface chauffante, qui absorbe et libère continuellement de la chaleur, est appelée surface chauffante entre les parois, où le milieu dégageant de la chaleur et le milieu récepteur de chaleur se trouvent sur les côtés opposés de la surface chauffante. Si le fluide caloporteur et le fluide caloporteur entre alternativement et périodiquement en contact avec la surface chauffante, libérant ou absorbant la chaleur de la surface chauffante pendant le contact, on parle alors de surface chauffante régénérative. La surface chauffante qui absorbe principalement la chaleur du fluide caloporteur par transfert de chaleur par rayonnement est appelée surface chauffante par rayonnement, généralement disposée dans le four. La surface chauffante qui absorbe principalement le fluide caloporteur par transfert de chaleur par convection est appelée surface chauffante par convection, généralement disposée dans le conduit de fumée après la sortie du four, dans le conduit de fumée à basse température. Le conduit de fumée avec surfaces chauffantes par convection est appelé conduit convectif. Le dégagement de chaleur de la surface chauffante vers le caloporteur fluide se fait principalement par transfert de chaleur par convection. Selon la séquence des processus de chauffage et de vaporisation de leau, la surface chauffante peut être divisée en surface chauffante de préchauffage de leau, surface chauffante par vaporisation (également appelée surface chauffante par évaporation) et surchauffeur. La surface chauffante de préchauffage de leau est généralement disposée dans la section des gaz de fumée à basse température pour récupérer la chaleur perdue des gaz déchappement et économiser du carburant, communément appelé silencieux.

De plus, la chaleur des gaz déchappement peut être récupérée pour préchauffer lair de combustion. Ce type de surface chauffante à récupération de chaleur est appelé préchauffeur dair. Les économiseurs et les préchauffeurs dair sont tous deux situés à lextrémité du trajet des gaz de combustion de la chaudière, collectivement appelés surface de chauffage arrière.

La surface chauffante peut être classée en type plaque et type tube en fonction de sa structure. La surface chauffante à travers laquelle la fumée circule à lintérieur des tubes est appelée surface chauffante à tube de fumée, tandis que la surface chauffante à travers laquelle leau sécoule à lintérieur des tubes est appelée surface chauffante à tube deau. Le récipient sous pression cylindrique contenant de leau et de la vapeur et servant également de coque de chaudière est appelé « tambour à vapeur » ou « coque de chaudière ». La chaudière dont la surface de chauffe est principalement disposée à lintérieur de la coque de la chaudière est appelée chaudière à coque (anciennement connue sous le nom de chaudière à tube de fumée).

Pour les chaudières à combustion interne, le four est situé à lintérieur de la coque, appelé « noyau du four ». Le noyau du quatre lui- constitue la surface de chauffage par rayonnement. Des tubes de fumée disposés à lintérieur de la coque constituant la surface chauffante par convection.

Pour les chaudières à combustion externe, le four est situé à lextérieur de la coque. Dans ce cas, une partie de la surface de la coque (face au feu) sert de surface de chauffage par rayonnement. Des tubes de fumée sont toujours disposés à lintérieur de la coque. Si des surfaces chauffantes à tubes deau sont également disposées à lintérieur du quatre externe comme surfaces chauffantes par rayonnement, celui-ci constitue une chaudière à tubes deau et de feu. Lenveloppe dune chaudière à combustion externe ne remplit plus la fonction complète de lenveloppe de chaudière car le four externe utilise la paroi du four comme enveloppe. Les chaudières avec des tubes deau servant principalement de surface de chauffage et disposées dans lespace de la maçonnerie des parois du four sont appelées chaudières à tubes deau. La surface chauffante, avec le tambour, le collecteur et les tuyaux externes, forme lensemble du système eau-vapeur.

III. Collecteur de chaudière

Le collecteur est un élément clé qui collecte et relie les tubes du quatre disposés. Il a pour fonctions de distribution lapprovisionnement en eau et lévacuation, et il peut être classé en collecteur supérieur et collecteur inférieur ou collecteur dentrée et collecteur de sortie en fonction de sa position.

Le collecteur supérieur est situé au sommet des tubes du four, collectant le mélange eau-vapeur des faisceaux de tubes ascendants et lintroduisant dans le tambour de vapeur par des tuyaux. Certains collecteurs supérieurs sont installés à lextérieur de la paroi du four, avec des rangées de trous pour les mains sur le côté opposé des tubes du four pour nettoyer lintérieur des tubes.

Le collecteur inférieur est situé au bas des tubes du four, relié au tambour inférieur pour lalimentation en eau, la distribuant aux tubes ascendants du four. Les collecteurs inférieurs des deux côtés de la grille du four permettent déviter les dommages ou la cokéfaction des parois du four des deux côtés et sont connus sous le nom de boîtes anti-cokéfaction.

Le collecteur inférieur est doté dun tuyau de purge et son extrémité comporte également des trous pour inspecter et nettoyer lintérieur du collecteur.

Outre le collecteur principal du corps de la chaudière, dautres composants tels que léconomiseur et le surchauffeur ont également leurs collecteurs indépendants. Les collecteurs sont généralement constitués de tubes en acier sans soudure de grand diamètre soudé avec deux embouts. Ces dernières années, certains fabricants ont utilisé des extrémités serties au lieu dembouts soudés, offrant ainsi une structure plus rationnelle.

IV. Économiseur de chaudière

Définition : Une surface chauffante qui utilise des gaz de combustion à basse température pour chauffer leau dalimentation.

Le convertisseur , situé dans le conduit de fumée arrière de la chaudière, chauffe leau dalimentation de la chaudière en eau saturée sous la pression du ballon de vapeur. Puisquil absorbe la chaleur des gaz de combustion à température relativement basse, notamment la température déchappement des gaz de combustion, il capture de lénergie, améliore lefficacité et est donc appelé un captureur.

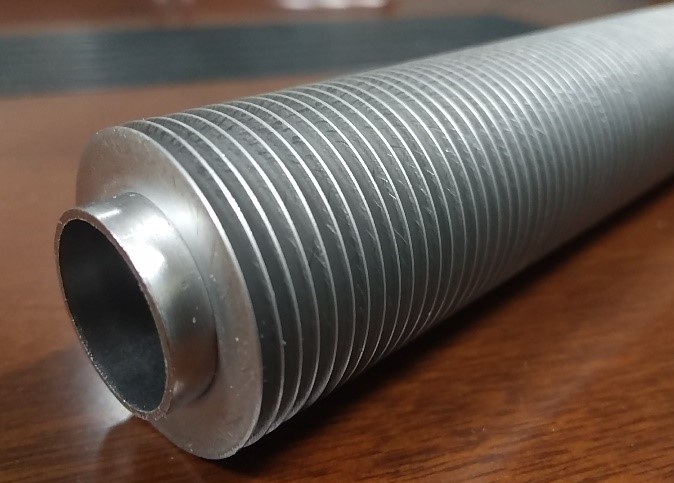

Les économiseurs de tuyaux en acier ne sont pas soumis à des limitations de pression et peuvent être utilisés dans des économiseurs de type bouillant, généralement constitués de tuyaux en acier au carbone dun diamètre extérieur de 32 à 51 millimètres. Parfois, des ailettes et des nervures sont ajoutées à la surface extérieure pour améliorer l’efficacité du transfert de chaleur. Les économiseurs de tuyaux en acier sont constitués de tubes incurvés parallèles disposés horizontalement (communément appelés tubes serpentins). Les économiseurs peuvent être classés de différentes manières :

1. Basé sur le degré de chauffage de l’eau d’alimentation : type non bouillant et type bouillant.

2. Basé sur le matériau de fabrication : économiseurs de tuyaux en fonte et en acier. Les économiseurs de type sans ébullition sont principalement en fonte mais peuvent également être constitués de tuyaux en acier, tandis que les économiseurs de type bouillant doivent être constitués de tuyaux en acier. Les économiseurs en fonte sont principalement utilisés dans les chaudières avec une pression ≤2,5 MPa. Lorsque la pression dépasse 2,5 MPa, des économiseurs de tuyaux en acier doivent être utilisés.

3. Basé sur la forme de lappareil : Vertical et horizontal.

4. Basé sur la direction découlement relative des gaz de combustion et de leau dalimentation : flux simultané, à contre-courant et mixte.

Fonctions de léconomiseur :

1. Absorber la chaleur des gaz de combustion à basse température, réduire la température des gaz de combustion, minimiser les pertes de gaz de combustion et économiser du carburant.

2. Étant donné que leau dalimentation est préchauffée dans léconomiseur avant dentrer dans le tambour de vapeur, cela réduit labsorption de chaleur sur la surface chauffante, permettant à léconomiseur de remplacer certaines surfaces chauffantes par évaporation plus coûteuses.

3. Avec laugmentation de la température de leau dalimentation, la différence de température des parois à lentrée du tambour à vapeur est réduite, entraînant une diminution des contraintes thermiques et une prolongation de la durée de vie du tambour à vapeur.

Recirculation de léconomiseur : pendant le processus de démarrage de la chaudière (chaudière à tambour de vapeur), comme la circulation de la canalisation vapeur-eau na pas été établie, cest-à-dire que leau dalimentation de la chaudière stagne, leau de léconomiseur reste dans un état de non-écoulement. Avec le renforcement de la combustion de la chaudière et laugmentation de la température des gaz de combustion, leau dans léconomiseur est sujette à la vaporisation, provoquant un état de surchauffe locale dans léconomiseur. Pour éviter cette situation, une canalisation est connectée depuis la descente concentrée du tambour de vapeur jusquà lentrée de léconomiseur lors du démarrage, servant de canalisation de recirculation. Cela permet à leau de circuler dans léconomiseur et empêche la vaporisation.

V. Réchauffeur de chaudière (RH)

Définition : Le réchauffeur est une surface réceptrice de chaleur qui réchauffe la vapeur déchappement des cylindres haute pression ou pression intermédiaire dune turbine à vapeur à la température spécifiée dans la chaudière.

Le réchauffeur est essentiellement un type de surchauffeur de vapeur qui réchauffe la vapeur à basse pression après avoir déjà effectué un travail, atteignant une certaine température. La fonction de réchauffement améliore encore lefficacité thermique du cycle de la centrale électrique et maintient la température de la vapeur des aubes de létage final de la turbine à vapeur dans la plage autorisée.

Avantages du réchauffeur de chaudière :

1. Réduit lhumidité de la vapeur, ce qui est avantageux pour protéger les aubes de la turbine.

2. Peut améliorer lefficacité interne relative et absolue de la turbine.

Fonction de réchauffeur de chaudière : Afin daméliorer lefficacité thermique des grands générateurs dénergie, un cycle de réchauffage intermédiaire est largement adopté. La vapeur principale sortant du surchauffeur de la chaudière, après avoir effectué un travail dans le cylindre haute pression de la turbine à vapeur, est envoyée au réchauffeur pour être réchauffée afin daugmenter sa température. Il est ensuite envoyé dans le cylindre à pression intermédiaire de la turbine à vapeur pour continuer son expansion et effectuer son travail. Cest ce quon appelle un cycle de réchauffage intermédiaire unique, qui peut augmenter relativement lefficacité du cycle de 4 à 5 %. Dans certaines grandes unités, la vapeur déchappement est renvoyée à la chaudière pour être chauffée après le cylindre à pression intermédiaire, connu sous le nom de double cycle de réchauffage intermédiaire, ce qui peut encore augmenter relativement lefficacité du cycle denviron. 2 %. Certaines unités expérimentales utilisent même un triple cycle de réchauffage intermédiaire. Ladoption dun cycle de réchauffage intermédiaire complique le système thermique, la structure et la régulation opérationnelle de lunité chaudière-turbine à vapeur, entraînant une augmentation des coûts. Par conséquent, il nest généralement utilisé que dans les générateurs délectricité dune capacité de 100 mégawatts ou plus, et généralement, un seul cycle de réchauffage intermédiaire est utilisé.

Structure et types : Le réchauffeur se compose de tubes et de collecteurs. La vapeur et les gaz de combustion circulent à lintérieur et à lextérieur des tubes. Sur la base de la méthode de transfert de chaleur, les réchauffeurs peuvent être divisés en types convectifs et radiants. Des réchauffeurs à convection sont disposés dans le conduit de fumée à convection, tandis que des réchauffeurs radiants sont disposés dans le four (semblables aux surchauffeurs).

Caractéristiques de fonctionnement : La résistance à lécoulement de la vapeur dans le système de réchauffage affecte de manière significative lefficacité thermique du cycle de lunité. Pour chaque augmentation de 0,1 MPa de la résistance, lefficacité thermique du cycle diminue de 0,2 à 0,3 %. Par conséquent, des diamètres de tube plus grands (42 à 60 mm) et des vitesses de masse de vapeur plus faibles (250 à 400 kg/(m²·s) ou moins) sont couramment utilisés pour contrôler la résistance du corps du réchauffeur afin quelle ne dépasse pas 5 à 7 % de sa résistance. pression de vapeur dentrée. La pression de la vapeur réchauffée est Inférieure à celle de la vapeur principale, ce qui entraîne un mauvais transfert de chaleur par convection de la vapeur à lintérieur des tubes vers la paroi du tube. En conséquence, la température du métal de la paroi du tube est plus élevée, ce qui nécessite lutilisation dacier résistant aux hautes températures, voire dacier austénitique au chrome-nickel. La température de la vapeur réchauffée est réglable (voir régulation température vapeur chaudière).

Mesures de protection : Lors du démarrage et de larrêt de la chaudière en raison daccidents, il ny a pas de flux de vapeur à travers le réchauffeur ou le débit de vapeur est minime. Pour éviter les dommages dus à la surchauffe du réchauffeur, en plus dutiliser des matériaux en acier allié à haute température, des mesures de protection doivent être prises. Les mesures courantes incluent le contrôle de la vitesse de démarrage de la chaudière, le placement du réchauffeur dans une zone à basse température des gaz de combustion et lintroduction dun refroidissement principal par vapeur pendant le démarrage et les accidents (voir système de dérivation de turbine).

VI. Échangeur de chaleur à caloduc

(I) Présentation des caloducs

Un caloduc est un composant de transfert de chaleur à haute conductivité thermique. Il transfère la chaleur en évaporant et en condensant le fluide de travail dans une coque de tube à vide entièrement fermée. Il présente les avantages dune conductivité thermique extrêmement élevée, de bonnes caractéristiques isothermes, de la capacité de modifier arbitrairement la zone de transfert de chaleur des deux côtés des côtés chaud et froid, dun transfert de chaleur sur de longues distances et dun contrôle de la température. Linconvénient est une mauvaise résistance à loxydation et des performances à haute température, qui peuvent être résolues en installant un échangeur de chaleur en céramique à lavant.

Les échangeurs de chaleur à caloducs composés de caloducs présentent les avantages dune efficacité de transfert de chaleur élevée, dune structure compacte, dune faible résistance aux fluides et sont propices au contrôle de la corrosion du point de rosée. Ils ont été largement utilisés dans la métallurgie, lindustrie chimique, le raffinage, les chaudières, la céramique, les transports, les textiles légers, les machines et dautres industries comme équipements déconomie dénergie pour la récupération de la chaleur perdue et lutilisation de lénergie thermique dans le processus. Ils ont obtenu des avantages économiques importants.

(II) Classification des échangeurs de chaleur à caloducs

Selon létat du fluide caloporteur et du fluide de refroidissement, les échangeurs de chaleur à caloducs peuvent être divisés en : type gaz-gaz, type gaz-liquide, type liquide-liquide, type liquide-gaz et type liquide-vapeur. Selon les caractéristiques structurelles, les échangeurs de chaleur à caloducs peuvent être divisés en type intégral, type divisé et type combiné.

(III) Principales caractéristiques des échangeurs de chaleur à caloducs

1. Les échangeurs de chaleur à caloduc peuvent séparer complètement les fluides chauds et froids en utilisant la plaque de séparation des échangeurs de chaleur. Au cours du processus de fonctionnement, les dommages causés à un seul caloduc dus à lusure, à la corrosion, à la surchauffe, etc., naffectent pas de manière significative le fonctionnement de léchangeur de chaleur. Les échangeurs de chaleur à caloducs sont très fiables dans les applications déchange de chaleur fluide impliquant des fluides inflammables, explosifs et corrosifs.

2. Les fluides chauds et froids de léchangeur de chaleur à caloduc sécoulent complètement séparément, ce qui rend relativement facile la réalisation dun échange thermique à contre-courant entre les fluides chauds et froids pendant le fonctionnement. Les fluides chauds et froids sécoulent à lextérieur des tuyaux et, comme le coefficient de transfert de chaleur du flux extérieur est beaucoup plus élevé que celui du flux intérieur, il est très économique pour les applications impliquant une récupération de chaleur de moindre qualité.

3. Pour les fluides à forte teneur en poussière, les échangeurs de chaleur à caloducs peuvent résoudre les problèmes dusure et de blocage des cendres de léchangeur de chaleur grâce à des changements structurels et à lexpansion de la surface chauffée.

4. Lorsque léchangeur de chaleur à caloduc est utilisé pour la récupération de la chaleur résiduelle des gaz de combustion avec des composants corrosifs, la température de la paroi du caloduc peut être ajustée en ajustant la zone de transfert de chaleur des sections dévaporation et de condensation, évitant ainsi la zone de corrosion maximale. autant que possible.

VII. Surchauffeur de chaudière (SH)

Définition : Un surchauffeur est une surface réceptrice de chaleur qui chauffe de la vapeur saturée ou de la vapeur au-dessus de la température de saturation jusquà la température de surchauffe spécifiée.

Un surchauffeur est un composant dune chaudière qui chauffe davantage la vapeur dune température saturée à une température surchauffée sous la pression correspondante.

(Introduction:

Le composant de la chaudière qui chauffe davantage la vapeur de la température saturée à la température surchauffée est appelé surchauffeur. La plupart des chaudières industrielles ne disposent pas de surchauffeurs car de nombreux processus et installations de production industrielle ne nécessitent que de la vapeur saturée. Dans les centrales électriques, les locomotives et les chaudières marines, des surchauffeurs sont généralement installés pour améliorer lefficacité thermique globale du système électrique à vapeur. Lutilisation de vapeur surchauffée peut réduire la teneur en humidité dans les gaz déchappement de la turbine. La température de la vapeur surchauffée dépend de facteurs tels que la pression de la chaudière, la capacité dévaporation, les performances de lacier à haute température et le rapport combustible/acier. Pour les chaudières des centrales électriques, la température est généralement denviron 450°C pour une chaudière de 4 MPa et de 540-570°C pour les chaudières supérieures à 10 MPa. Certaines chaudières de centrales électriques utilisent également des températures de vapeur surchauffée plus élevées (jusquà 650°C).

(II) Types et caractéristiques :

Les surchauffeurs peuvent être classés en types convectifs, radiants et semi-radiants en fonction de la méthode de transfert de chaleur. Selon les caractéristiques structurelles, ils peuvent être classés en type tube serpentin, type écran, type mur et type encastré dans le mur. Ils sont constitués de plusieurs tubes parallèles et de collecteurs dentrée/sortie. Le diamètre extérieur des tubes est généralement de 30 à 60 mm. Les surchauffeurs à convection sont les plus couramment utilisés, utilisant des tubes serpentins. Ils ont un agencement de tubes relativement denses, placés dans le trajet des fumées avec une température comprise entre 450 et 1 000°C, soumis à un balayage transversal et longitudinal par les fumées. La chaleur est principalement transférée aux tubes par convection, une partie étant également de la chaleur radiante. Les surchauffeurs à écrans sont constitués de multiples écrans tubulaires, disposés en partie supérieure ou en sortie du four, appartenant aux surchauffeurs radiants ou semi-radiants. Le premier absorbe la chaleur rayonnante de la flamme du four, tandis que le second absorbe également une partie de la chaleur convective. Dans les chaudières des centrales électriques avec une pression supérieure à 10 MPa, une combinaison de surchauffeurs à écran et à tubes serpentins est couramment utilisée pour augmenter labsorption de chaleur. Les surchauffeurs muraux installés sur la paroi du four sont des surchauffeurs radiants mais sont moins utilisés. Les surchauffeurs muraux sont utilisés dans les chaudières des centrales électriques de grande capacité pour former le toit du four et les surfaces murales du conduit de convection, recouverts extérieurement dun matériau isolant pour former une paroi de quatre légère. Le schéma montre la disposition de plusieurs surchauffeurs. Les petites chaudières industrielles avec surchauffeurs utilisent généralement uniquement des surchauffeurs à convection à groupe de tubes à un étage pour répondre aux exigences.

(III) Représentations :

Les changements dans les conditions de fonctionnement de la chaudière, tels que les fluctuations de charge, les variations de combustible et les changements dans les conditions de combustion, entraînent la température de sortie de vapeur du surchauffeur. Par conséquent, des mesures sont prises dans les chaudières des centrales électriques pour ajuster la température de la vapeur à la sortie de la chaudière afin de la stabiliser à la valeur spécifiée.

Les méthodes courantes incluent :

1. Ajustement direct de la température de la vapeur à laide de désurchauffeurs à pulvérisation ou en surface.

2. Modification de la température des fumées à la sortie du four à laide dun brûleur oscillant.

Brûleur de chaudière à tubes de fumée

请输入搜索关键字

确定